Von Wolf Stegemann

20. Juli 2018. – Nördlich stadtauswärts an der B 224 lag linker Hand, kurz bevor man die Freudenberger Straßenkreuzung mit der B 58 erreicht, das Kalksandsteinwerk von Dr. Herbert Bauer & Gustav Rüskamp, Inhaber der gleichnamigen Kalksandsteinwerke in Coesfeld-Klye. Das Zweigwerk Holsterhausen wurde 1955 gegründet und stellte 2001 die Produktion ein. Die Gebäude sind mittlerweile abgerissen. Auf dem Areal, auf dem die Gebäude des Kalksandsteinwerkes lagen, befindet sich heute eine Biogasanlage der Firma Odas. Die ehemalige Sandgrube wurde zurückgebaut und mit Nadelbäumen aufgeforstet, so dass diese Flächen heute ein vorzeigbares Beispiel für eine gelungene Rekultivierung sind. Die Flächen, die sich nördlich der ehemaligen Sandgrube befinden und durch den Emmelkämper Weg, die B 58 und die B 224 begrenzt werden, nutzt man seit 2001 bis heute weiter für die Gewinnung von Sand für anderweitige Zwecke. Die Straße, die vom Emmelkamp bis zur B 224 (Borkener Straße) führt, heißt heute noch „Am Steinwerk“. Bei der Gründung im Jahre 1955 lag das Werk auf Altschermbecker Gebiet (Alter Postweg 75), das zum Amt Hervest-Dorsten gehörte, nicht aber zur Stadt Dorsten. Die in den Briefköpfen der Firma verwendete Anschrift lautete: 4270 Dorsten-Freudenberg. Im Zuge der Eingemeindung der Gemarkung „Emmelkamp“ in den Stadtteil Dorsten-Holsterhausen im Jahr 1975 wurde der Straßenname in „Am Steinwerk“ geändert, da es in der Stadt Dorsten bereits eine Straße namens „Alter Postweg“ gab.

Sand wurde mit Eimerbaggern am Freudenberg gefördert

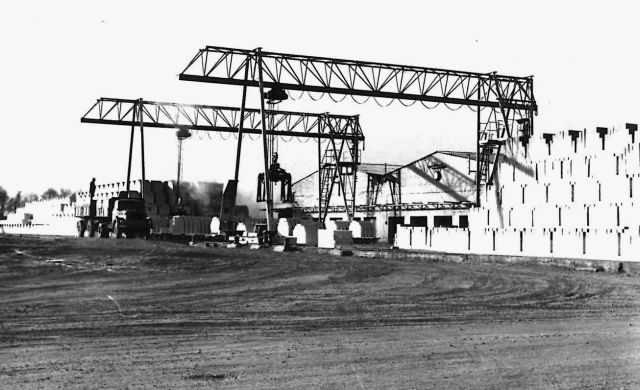

Das Werk mit dem anfänglichen Betriebsleiter Könen wurde am 10. Oktober 1955 eingeweiht. Die Schlagzeile in den Dorstener „Ruhr-Nachrichten“ lautete: „Steine für 150 Häuser jeden Monat – Offizieller Produktionsanlauf im Beisein vieler Gäste aus Wirtschaft und Verwaltung.“ Die Werkshalle war anfangs 70 x 15 Meter groß. Die ersten Steinpressen, die für die Fertigung der Kalksandsteinrohlinge genutzt wurden, waren so genannte „Drehtischpressen“, die von der Dorstener Maschinenfabrik geliefert wurden. Eine Drehtischpresse konnte täglich 150.000 Kalksandsteinrohlinge herstellen. Das Werk nahm die Produktion mit einer solchen Steinpresse und 50 Mitarbeitern auf. Später kamen weitere Steinpressen hinzu. Die benötigte Sandmenge wurde in unmittelbarer Nähe des Werks, in den Sandgruben am Freudenberg, mit Eimerbaggern gefördert. Die Produktion lief gut an, da zehn Jahre nach Kriegende noch viel gebaut werden musste.Das Dorstener Werk lieferte die Kalksandsteine nicht nur in den westfälischen Raum und ins Ruhrgebiet, sondern auch ins Rheinland. 1965 stieß man beim Ausbaggern auf eine große, mit einem Säurezünder ausgestattete Weltkriegsbombe. Nachdem sie der Kampfmittelräumdienst entschärft hatte, stellte man fest, dass diese Bombe mit einem gefährlichen chemisch-mechanischen Langzeitzünder ausgestattet war, der trotz des Falls aus großer Höhe unbeschädigt geblieben war.

Werksbesichtigung 1966: Ministerialrat Dr. Friede, OKD Dr. Lübbersmann, Amtsdirektor Quinders, Betriebsleiter Jenke (v.l.)

Gerhard Jenke vergrößerte und automatisierte den Betrieb

1959 wurde die Betriebsleitung dem Maschinenbau-Ing. Gerhard Jenke übertragen. Jenke hatte vorher mehrere Jahre in der Konstruktionsabteilung für Baumaschinen der Atlas-Werke-Bremen gearbeitet. Wenn ein Investor bei der Bremer Firma eine Steinpresse der neusten Generation kaufte, gehörte es zum Service der Atlas-Werke, dass eigene Mitarbeiter die verkauften Steinpressen am neuen Standort aufbauten und in Betrieb nahmen. So waren die Geschäftsführer Gustav Rüskamp und Dr. Bauer auf Gerhard Jenke aufmerksam geworden. 1968 erlitt Gerhard Jenke einen tödlichen Betriebsunfall. Nach einem starken Sommergewitter machte er mit einem Mitarbeiter einen Kontrollgang über die großen Dachflächen des Werkes. Dabei rutschte er auf einer der glitschigen Eternitplatten des Daches aus und stürzte mehrere Meter in die Tiefe. Jenke machte sich in den neun Jahren, in denen er als Betriebsleiter tätig war, auch über Dorsten hinaus einen guten Namen. Die „Ruhr-Nachrichten“ schrieben in der Meldung über seinen tödlichen Unfall, dass Gerhard Jenke „allseits beliebt“ war, was sich auch in den vielen Kondolenzschreiben wiederspiegelte, darunter beispielsweise auch das Schreiben von Ida Reichsgräfin von Merveld aus Lembeck sowie die Schreiben etlicher Berufsverbände. Auch die CDU-Politikerin Agnes Hürland-Büning, die spätere Parlamentarische Staatssekretärin, stand in Verbindung mit dem Verstorbenen und der Firma, für die sie eine Zeit lang als Repräsentantin tätig war. In den Jahren 1966/67 baute Gerhard Jenke von Dorsten aus ein weiteres Werk für die Kalksandsteinwerke Rüskamp in Bocholt auf.

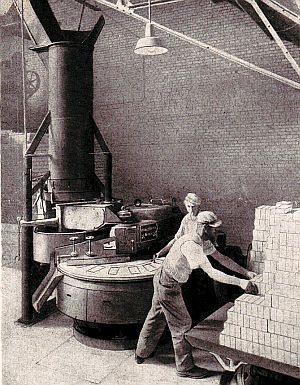

Große Nachfrage nach Steinen in den 1960er-Jahren

Engster Mitarbeiter Jenkes war bis zu dessen Tod Friedrich Rücker (geb. 1931), der zuvor schon mit Jenke in einem Kölner Kalksandsteinwerk gearbeitet hatte und der später zeitweise das Kalksandsteinwerk in Coesfeld leitete. 1962 trennten sich die beiden Firmeninhaber Bauer und Rüskamp. Bei Rüskamp verblieben die Werke in Coesfeld (I), Dorsten (II) und Bocholt (III). Ab 1962 war Rücker verantwortlich dafür, dass die im Dorstener Werk bereits erfolgreich eingesetzten Steinpressen der Atlas-Werke-Bremen auch im Coesfelder Werk eingebaut wurden. Gerhard Jenke modernisierte und vergrößerte das Dorstener Werk nicht nur, sondern konnte durch den Einbau der anfangs teil- und später vollautomatisierten Steinpressen der Atlas-Werke-Bremen nicht nur die Arbeitsabläufe spürbar erleichtern, sondern auch die Produktivität erheblich steigern. Die Steinpressen der Dorstener Maschinenfabrik erfüllten hingegen nicht mehr die geforderten Ansprüche und wurden auch bald ausgetauscht. Während jede der ersten Drehtischpressen von mindestens vier Mitarbeitern im Mehrschichtbetrieb eine monotone, schweißtreibende Schwerstarbeit abverlangte, waren nach dem Einbau der neuen Steinpressen nur noch wenige Mitarbeiter zur Aufsicht der Steinpressen erforderlich. Mitte der 1960-Jahre war in Dorsten die Nachfrage nach Kalksandsteinen so groß, dass beim Verkauf der Steine Kontingente vergeben werden mussten und zeitweise die noch dampfenden, weil noch nicht abgekühlten Steine verkauft wurden. In diesen Jahren stellten rund 280 Mitarbeiter in den drei Rüskamp-Kalksandsteinwerken Coesfeld, Dorsten und Bocholt jährlich 100 Millionen Steine her. 1978 wurde der Rhader Erhard Kleinespel (1938-2000) rechte Hand der Geschäftsleitung in Coesfeld. Kleinespel war in den 1960er-Jahren im Werk Holsterhausen bereits für den Vertrieb der Steine verantwortlich. – Ergänzende Bilderklärung: Zwei Arbeiterteams zu je zwei Personen mussten an jeder Drehtischpresse eingesetzt werden, um die in einer Stunde zwischen 2500 und 3000 Kalksandsteinrohlinge, die von einer Presse produziert worden waren, aufzunehmen und auf einem Härtewagen zu stapeln. Das Gewicht eines Kalksandsteines im Normalformat von 24 x11,5 x 7,1 cm lag bei 3,5 kg; im Doppelformat bei über 5 kg. Daher mussten die an den Pressen eingeteilten Teams solange eine monotone Knochenarbeit leisten, bis ihnen die vollautomatisierten Pressen diese Schwerstarbeit abnahmen.

Immer mehr übernahmen die Maschinen die Handarbeit der Männer

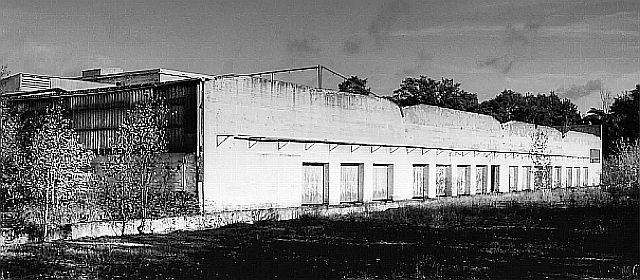

Zur Herstellung der Kalksandsteine gehören Kalk und Sand im Verhältnis 1:12 sowie Wasser. Das Gemisch wird dann maschinell unter hohem Druck zu Rohlingen gepresst und in Dampfdruckkesseln unter Sattdampfdruck in vier bis acht Stunden und einer Temperatur von etwa 200 Grad Celsius hydrothermal gehärtet. Im Dorstener Werk waren für die Produktion vier Pressen und über zehn Härtekessel im Mehrschicht-Einsatz. Die Zahl der Mitarbeiter lag anfangs bei 50 Personen, später bei 300 und konnte dann aufgrund der fortgeschrittenen Automatisierung deutlich reduziert werden. Nachdem das Dorstener Werk hochgradig automatisiert worden war, zeigten sich nicht nur die Leiter der zuständigen Aufsichtsbehörden des Kreises Recklinghausen, des Regierungsbezirks Münster, sondern auch die der Landesbaubehörde in Düsseldorf interessiert, wie einem Bericht der „Ruhr-Nachrichten“ (heute DZ) zu entnehmen ist. Obwohl durch die Automatisierung Arbeitsplätze weggefallen waren, wurde von den sachkundigen Besuchern lobenswert erwähnt, dass sich dadurch die zuvor bestehenden Arbeitsbedingungen deutlich verbessert hatten. – Im Jahr 2001 wurde die Produktion eingestellt und der Standort Dorsten-Holsterhausen stillgelegt und vollständig rückgebaut, ebenso das Stammwerk in Coesfeld. Ein chinesisches Unternehmen begann 2003 mit der Demontage der noch brauchbaren Maschinen und Kesselteile. Der Rest der Anlagen wurde verschrottet.

Auf dem Gelände steht heute eine Biogasanlage mit Holzverarbeitung

Jahrelang lag das Areal brach. Heute steht auf dem Gelände des einstigen Kalksandsteinwerks in neuen Gebäuden eine Biogas- und Holzaufbereitungsanlage der Firma Odas. Gegen den Bau hatte die „Bürgerinitiative Emmelkamp“ 2010 Widerspruch eingelegt. Da Odas dennoch mit dem Bau beginnen wollte, klagte die Bürgerinitiative vor dem Verwaltungsgericht Gelsenkirchen formal gegen den Kreis Recklinghausen, um so durch den Widerspruch eine Bauaufschiebung zu erreichen. Abschließend stellte das Verwaltungsgericht Gelsenkirchen fest, der Kreis Recklinghausen habe „nachvollziehbar“ dargelegt, dass eine Verzögerung für den Investor Odas beachtliche finanzielle Nachteile bedeuteten würde, weil die Einspeisevergütung für Bioenergie sinkt. Mit dem Vorhaben würde zudem ein positiver Beitrag zum Einsatz erneuerbarer Energien gefördert. Dass durch Lärm und Verkehr Rechte von Nachbarn verletzt würden, sei „nicht überwiegend wahrscheinlich“. Die Biogas- und Holzaufbereitungsanlage wurde daraufhin errichtet.

Siehe auch: Industrialisierung der Stadt im 19. Jahrhundert (I): Dorsten brauchte den Aufschwung – Die Dorstener Eisengießerei

Siehe auch: Industrialisierung der Stadt (II): Dorstens Gaslaternen leuchteten in alle Winkel und die Eisenbahn dampfte in alle Richtungen

Siehe auch: Industrialisierung der Stadt (III) – Holsterhausen: Paton bleichte, das Keramitwerk schloss und das Stahlwerk auch

Siehe auch: Industrialisierung der Stadt (IV) – Der Bergbau: Zeche „Fürst Leopold“ in Hervest und „Baldur“ in Holsterhausen

Siehe auch im Dorsten-Lexikon: Gerhard Jenke

________________________________________________________________